先來看一則鋁罐製造罐胴的影片,先將純度達99.0%以上的鋁卷沖壓出一片圓盤 → 進行沖杯 → 拉伸製胴 → 洗罐 → 切邊 → 印刷&上光 → 內層的防蝕塗層 → 縮頭 → 縮頸…

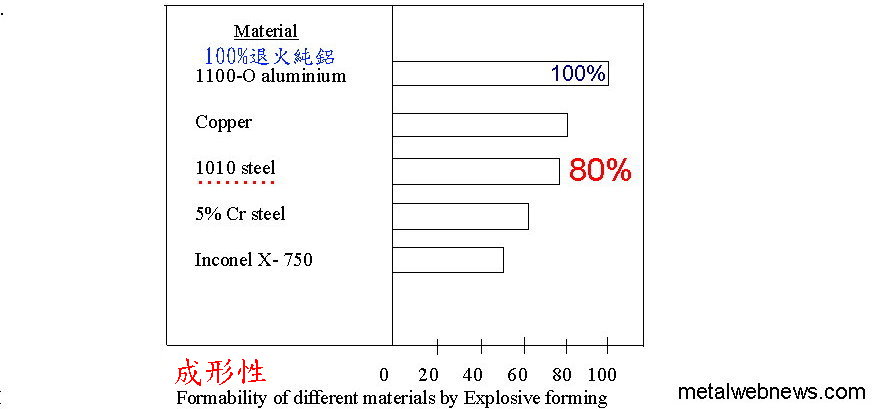

第一則影片中的工件材料使用機械構造用碳鋼,成形性(formability)被定義為金屬板通過特定的成形工藝從其原始形狀變形為定義形狀而不會失效的能力。在正常的爆炸成形操作中,決定成形性的工件金屬之主要特徵是延展性和韌性。拉伸試驗的伸長率則是:原長Lo, 試桿破斷後將兩斷口接合,量取的長度為Lf,則伸長率=(Lf-Lo)/Lo,所得之值以百分率表示,稱為伸長率 。下表顯示了一些金屬的成形性比較,以退火純鋁為基礎。若是使用 AISI-1010 低碳鋼(碳0.08-0.13%,錳0.3-0.6%),以不超過拉伸試驗最大伸長率的80%為限。

1933 年,Lev Yutkin 在一次水中放電實驗中,他發現了電動液壓效應(electrohydraulic effect)。浸入水中的電極間之高壓放電所產生的衝擊波,產生高達 3 kilobar 的壓力(2960 atm),實驗的隔板隨著噴泉的飛濺而裂開。

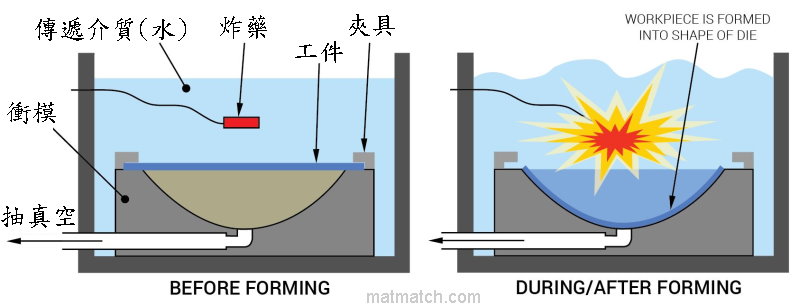

爆炸成形(Explosive forming )有時稱為爆炸液壓成形(Electrohydraulic forming),是將工件和炸藥放入水箱中,當炸藥引爆後,會產生高強度的壓力脈衝。還會產生一個氣泡,該氣泡呈球形膨脹,然後塌陷,直到在水面上排出。當壓力脈衝撞擊工件時,迫使工件材料進入模腔,從而呈現其形狀。”無模液壓成形”則可將密閉外殼形塑成圓球等球類殼體。

以下影片則是使用模具所進行的爆炸成形

下則影片則是使用液壓泵來注入高壓水,工業上常使用水當傳遞介質,由於水的不可壓縮性,可藉由帕斯卡原理將壓力傳抵容器內各部位,經由控制流量與壓力即可形成所需的形狀。

另外,在鋼瓶的水壓測試中,也可藉由液壓泵將壓力傳抵容器內各部位,隨後偵測壓力值的下降量與補水量來得知永久膨脹率。若永久膨脹率超過鋼瓶容積的6%,則建議送檢廠商應淘汰報廢該鋼瓶,並不予套上 合格識別環。以氧氣鋼瓶為例,耐壓能力檢測值為22.5Mpa(222 atm), 常規充填氧氣時的鋼瓶內壓力12~15Mpa。水壓測試的另一個優點,是鋼瓶在測試時倘若不耐高壓而破裂,也不至於造成碎片高速噴飛的嚴重後果。

爆炸成形的優點:

- 單步過程極快(而不是漸進式沖壓或旋壓)。

- 控制輪廓的平滑度,保持精確的公差。

- 焊縫數量少,工件材料利用率高。

- 較低的模具成本,只需要一個單面模具,很容易形成凹或凸的形狀。

- 能夠進行極深的深沖成形(遠遠超過傳統沖壓的可能性)。

- 薄材分佈均勻,強度更高。

- 設備佔地面積小,無需液壓泵。

- 具有大尺寸能力,允許形塑的最大截面可達 數十平方公尺。

缺點:

- 僅適用於低產量。

- 處理爆炸物須非常小心並做好安全預防措施。